商机详情 -

西安异质结电镀铜设备价格

铜电镀是一种非接触式的电极金属化技术,在基体金属表面通过电解方法沉积金属铜制作铜栅线,收集光伏效应产生的 载流子。为解决电镀铜与透明导电薄膜(TCO)之间的接触与附着性问题,需先 使用 PVD 设备镀一层极薄的铜种子层(100nm),衔接前序的 TCO 和后序的电 镀铜,种子层制备后还需对其进行快速烧结处理,以进一步强化附着力。同时, 铜种子层作为后续电镀铜的势垒层,可防止铜向硅内部扩散。银浆成本高有四大降本路径,两大方向。一是减少高价低温银浆用量,例如多主 栅(MBB)、激光转印;二是减少银粉的用量,使用贱金属替代部分银粉,例 如银包铜、电镀铜。无种子层直接铜电镀工艺。西安异质结电镀铜设备价格

相较于银包铜+0BB/NBB工艺,电镀铜优势在于可助力电池提效0.3-0.5%+,进而提高组件功率。我们预计银包铜+0BB/NBB工艺或是短期内HJT电池量产化的主要降本路径,随着未来银含量30%银包铜浆料的导入,浆料成本有望降至约3分/W,HJT电池金属化成本或降至5分/W左右。电镀铜工艺有望于2023-2024年加快中试,并于2024年逐步导入量产。随着工艺经济性持续优化,电镀铜HJT电池的金属化成本有望降至5-6分/W左右,叠加考虑0BB/NBB对应组件封装/检测成本提升,而电镀铜可提升效率约0.5%+,电镀铜优势逐渐强化,有望成为光伏电池无银化的解决方案。无锡新型电镀铜设备报价光伏电镀铜设备可兼容异质结、Topcon。

光伏电镀铜设备工艺铜栅线更细,线宽线距尺寸小,发电效率更高。栅线细、线宽线距小意味着栅线密度更大,更多的栅线可以更好地将光照产生的内部载流子通过电流形式导出电池片,从而提高发电效率,铜电镀技术电池转化效率比丝网印刷高0.3%~0.5%。①低温银浆较为粘稠,印刷宽度更宽。高温银浆印刷线宽可达到20μm,但是低温银浆印刷的线宽大约为40μm。②铜电镀铜离子沉积只有电子交换,栅线宽度更小。铜电镀的线宽大约为20μm,采用类半导体的光刻技术可低于20μm。

电镀铜有望加快中试并逐步导入量产,无银化技术将推进HJT和XBC电池产业化提速当前,TOPCon技术凭借优越的经济性与性价比,已逐步确立光伏电池组件扩产主流地位;预计今后或有较大规模产能投放,全年出货量有望达到100-150GW,后续通过双面Poly、TBC等技术有望强化竞争优势。HJT电池处于降本增效及市场导入关键期,伴随双面微晶、银包铜浆料、0BB技术、UV转光膜等产品的应用导入,产业化进程加速推进,未来通过电镀铜无银化、低铟叠层膜降铟等技术,有望进一步推动HJT技术降本增效。光伏异质结电池电镀铜行业情况电镀铜的优势主要是性能提升和成本节约。

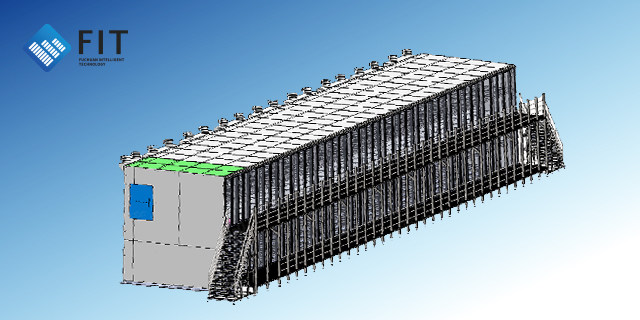

光伏电镀铜设计的导电方式主要有弹片式导电舟方式、水平滚轮导电、模具挂架式、弹片重力夹具等方式。合理的导电方式对光伏电镀铜设备非常重要是实现可量产的关键因素之一。优良的导电方式可以实现设备的便捷维修和改善电镀铜片与片之间的电镀铜厚极差,甚至可以实现单片硅上分布电流的可监控性。釜川(无锡)智能科技有限公司,以半导体生产设备、太阳能电池生产设备为主要产品,打造光伏设备一体化服务。拥有强大的科研团队,凭借技术竞争力,在清洗制绒设备、PECVD设备、PVD设备、电镀铜设备等方面都有独特优势;以高效加工制造、快速终端交付的能力,为客户提供整线工艺设备的交付服务。电镀铜工序包括种子层制备环节。广州异质结电镀铜设备哪家好

光伏电镀铜设备,主要用于光伏电池硅片镀铜代替银浆丝网印刷。西安异质结电镀铜设备价格

铜电镀工艺流程:种子层沉积—图形化—电镀—后处理,光伏电镀铜工艺流程主要包括种子层沉积、图形化、电镀及后处理四大环节,目前各环节技术路线不一,多种组合工艺方案并行,需要综合性能、成本来选择合适的工艺路线。(1)种子层沉积:异质结电池表面沉积有透明导电薄膜(TCO)作为导电层、减反射层,由于铜在TCO层上的附着性较差,两者间为物理接触,附着力主要为范德华力,电极容易脱落,一般需要在电镀前在TCO层上先行使用PVD设备沉积种子层(100nm),改善电极接触与附着性问题。(2)图形化:由于在TCO上镀铜是非选择性的,需要形成图形化的掩膜以显现待镀铜区域的线路图形,划分导电与非导电部分。图形化过程中,将感光胶层覆盖于HJT电池表面,通过选择性光照,使得不需要镀铜的位置感光材料发生改性反应,而需要镀铜的位置感光材料不变;在显影步骤时,待镀铜区域内未发生改性反应的感光材料会被去除,形成图形化的掩膜,后续电镀时铜将沉积于该线路图形区域内露出的种子层上并发生导电,而其他位置不会发生铜沉积,实现选择性电镀。西安异质结电镀铜设备价格